Af Ingrid Pedersen

I medicinalfabrikken Lundbeck A/S undrede en gruppe medarbejdere sig over, at komponenter produceret et sted i Europa blev transporteret til Valby, før den blev distribueret videre til en række kunder. Transporten til Valby kostede både diesel, tid og emballage. Deres undren førte til en forandring i distributionen og en stor miljøgevinst.

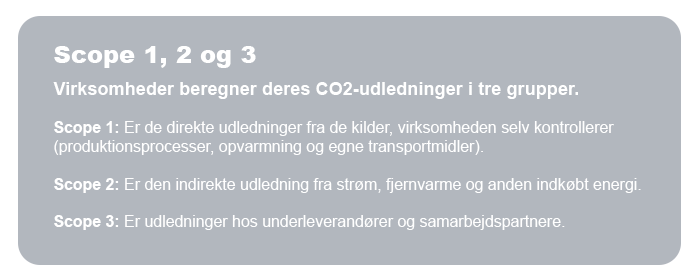

-Og den blev sammen med andre lignende initiativer udpeget som Årets Ide i 2019, fortæller Senior Supply Chain Manager Sunniva Skare, der blandt sine opgaver har den at hjælpe partnere og underleverandører, de såkaldte Scope 3, med at lave ressourceoptimering og dermed miljøforbedringer.

På fabrikkerne i Valby og Lumsås har de arbejdet med miljøforbedringer – herunder at begrænse CO2-udslip – gennem mange år, og gennem de seneste 15 år er det lykkedes at reducere CO2- udslippet med 70 procent – blandt andet ved systematisk at reducere energiforbruget gennem effektiviseringer og investeringer.

- Og samtidig er produktionen og antallet af medarbejdere steget, understreger direktør Steen Søgaard.

Før tid

Målet er, at hele Lundbeck er CO2-neutral inden 2050, men en række klimamål er nået før tiden.

Steen Søgaard understreger også, at i Danmark er det er del af Lundbecks virksomhedskultur, at medarbejderne konstant er opmærksomme på mulige forbedringer, og det er systematiseret i en række arbejdsgrupper, så mulige, gode ideer fra medarbejderne ikke går tabt.

-Det ligger ikke kun i samarbejdsudvalget, men er delegeret ud til arbejdsgrupper på en række forskellige områder, som for eksempel underleverandører, som Sunniva har ansvaret for, forklarer han.

Hver gruppe har en ’driver’, der er ansvarlig for systematisk indsamling af ideer og for at sikre, at de bliver undersøgt og sendt videre. De kan også få ansvar for at gennemføre dem og have et budget til at implementere ændringerne, hvis der er tale om noget, som i første omgang koster penge eller tid.

Han nævner, at denne ansvarsfølelse over for miljøet og for optimering af sit eget arbejde også er en del af rekrutteringen, når Lundbeck ansætter medarbejdere – både håndværkere, 3F’ere og ingeniører, og han nævner, at denne mulighed for at påvirke sin egen arbejdsplads og blive værdsat for at komme med gode ideer sikkert er en af grundende til, at Lundbeck ikke har rekrutteringsproblemer – heller ikke til Lumsås, der ligger lagt fra de store byer.

Steen Søgaard: I medicinalindustrien skal man altid tænke ti år frem, når man planlægger en ny produktion

Ventilatorerne

En anden ide, der medført meget store energibesparelser, udsprang af en gruppe medarbejderes forundring over, at ventilatorerne i produktionslokalerne altid kørte – også uden for arbejdstid. Der er ikke tale om ventilatorer, der regulerer temperaturen for bekvemmelighedens skyld, men om meget hyppig udskiftning og rensning af luften, som kræves, når man producerer medicin. De er meget energikrævende, og derfor har det betydning, at de kun er tændt, når det er nødvendigt.

-På samme måde er vi også meget bevidste om at spare på råvarerne og genanvende alt muligt, så vi minimerer mængden af affald. Eksempelvis genanvender vi 65 procent af vores opløsningsmidler, der ellers ville være endt som affald, og for nylig har vi erstattet fossil olie med bio-olie, der produceres af brugt madolie, forklarer han. Ændringen krævede en ny brænder, men fungerer ellers i det gamle anlæg.

Det har også sparet energi og råvarer at lave en kontinuerlig produktion i små portioner i stedet for at lave én stor produktion og et andet stort og længerevarende projekt er varmegenindvinding, så halvlunkent vand bliver indsamlet og omdannet til damp. Det sparer meget energi.

Sunniva Skare forklarer, at Lundbeck skal i gang med at gennemføre miljøforbedringer på en fabrik i Tyrkiet.

-Det er en stor udfordring, for de har ikke samme erfaringer som i Danmark. Men alle er meget positive, og efterhånden som det viser sig, at det kan betale sig, håber vi selvfølgelig, at det breder sig, fordi andre virksomheder bliver inspireret, siger Sunniva Skare.

Hele indsatsen i forhold til underleverandører og samarbejdspartnere er i opstartsfasen, men hun forventer sig meget af den.

Skal tænke ti år frem

Steen Søgaard nævner, at mange ideer selvfølgelig også kommer fra ledelsen, men medarbejdernes bidrag har stor betydning.

-Når man i medicinalindustrien designer en produktion af et produkt, skal man tænke ti år frem i tiden, for dokumentation af produktionen er en del af tilladelsen. Derfor er der forhold, man ikke kan ændre på, når produktionen er etableret, siger han.

De medarbejdere og grupper, der kommer med gode ideer, får anerkendelse og opmærksomhed, men ikke en økonomisk belønning.

-Men der er ros og opbakning fra kollegerne og ledelsen, når nogen får en god ide, der bliver gennemført, siger Sunniva Skare. Hun nævner også, at kollegerne konstant er opmærksomme på, hvordan man kan optimere i hele forsyningskæden, som f.eks. transport– som er en miljømæssig akilleshæl – ved for eksempel at tænke på, at lastbilerne ikke skal køre halvtomme, og at mængden af pap skal begrænses.

Sunniva Skare: I hele forsyningskæden er kollegerne opmærksomme på, hvordan de kan optimere og forbedre produktionen.

Guld værd

En gang imellem bruger de en dag på systematisk at gennemgå et produktionsanlæg og tænke ud af boksen for at forbedre effektiviteten, bruge mindre energi og færre råvarer. Alle faggrupper, der har med anlægget at gøre, mødes og ideudvikler. Nogle gange er eksterne konsulenter også indkaldt.

-Her har blandt andet 3F’erne, der arbejder med anlægget til daglig, stor betydning, for de kender det og kan se potentialet for forbedringer. Denne systematik i at få ideer fra medarbejderne er guld værd for Lundbeck, understreger Steen Søgaard.